La filière hydrogène française traverse des turbulences, à l’instar de McPhy, dans le Territoire de Belfort. Inocel, elle, trace sa route. L’entreprise, dont le siège est à Saint-Égrève (Isère) et l’usine de production à Belfort, produisent des systèmes pile à combustible de forte puissance, affichant 300 kW. Le modèle Z300-S développe une puissance équivalente de 407 chevaux.

« Les premiers générateurs sont livrés en juin », se réjouit Jules Billiet, directeur général de la société créée par l’aventurier Mike Horn, associé à l’entrepreneur Mauro Ricci, fondateur du groupe Akka Technologies. Ce sont des clients stratégiques. Si la solution fonctionne, les contrats signés permettent de déclencher les volumes de commandes suivants, lançant la production en série. « Ce sont des acteurs avec des besoins de puissance mobile temporaire », poursuit le cadre. Des pays comme la Norvège, les Pays-Bas ou encore le Royaume-Uni bannissent le recours à des groupes électrogènes diesel sur les chantiers, positionnant l’hydrogène comme une alternative. « Nos clients sont des acteurs qui disposent de flottes de générateurs électrique thermiques, qu’ils doivent remplacer », dévoile Jules Billiet.

Inocel propose des solutions globales

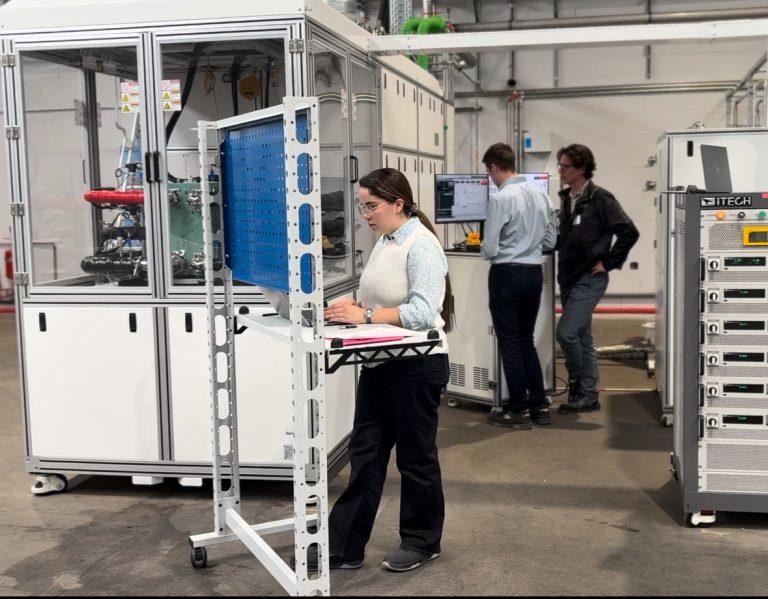

Ces premières productions permettent de lancer la production de l’usine de Belfort et d’affiner les process. L’usine est en cours de mise en route. La production en série est programmée début 2026. Une ligne de production a été aménagée dans un bâtiment de 15 000 m2, au cœur du Techn’Hom. À terme, trois lignes sont envisagées.

Le design du système pile à combustible, plug and play, doit permettre une connexion aux éléments du client très facile et rapide. Inocel (lire nos articles) annonce une efficience de 68 %, dépassant les attentes et rendant la solution « compétitive » vis-à-vis du diesel. L’industriel revendique surtout « une réactivité sans égal [du système] avec une montée à pleine puissance du système en moins de 2 secondes ». Elle permet surtout d’éviter de recourir à un système hybride, qui implique d’utiliser en complément une batterie. « Nous pouvons délivrer la puissance dès la sortie de la pile et supporter les variations d’appel de la puissance », assure Frédéric Deyme, chargé d’affaires. Inocel exploite 25 licences issues du commissariat à l’énergie atomique (CEA).

« L’hydrogène a une vraie pertinence »

« L’hydrogène a une vraie pertinence sur des cas d’usage précis et ciblé », indique Jules Billiet. Si en France, l’hydrogène traverse une crise, cette activité « se met en place dans le monde ». Le marché se consolide également. Et dans ce cadre, le marché français est contracté. Ailleurs, il y a d’importants besoins de génération électrique temporaire souligne le cadre. « Il y a aussi des messages ultra positifs, en Europe du Nord par exemple », replace le directeur général. L’offre d’Inocel est concurrentielle, déjà. C’est pour cela qu’elle peut lancer la production. Elle n’a pas besoin d’une filière active pour porter son activité. « Le but, c’est d‘être autonome et indépendant d’une filière qui est en cours de structuration avec une vitesse d’avancement irrégulière », explique Jules Billiet. Par contre, il invite la France à ne pas rater le virage, pour ne pas reproduire l’erreur des batteries. « Nous pouvons [encore] démarrer la filière et passer devant différents acteurs internationaux qui n’ont pas forcément notre niveau et notre maturité technologique », indique-t-il.

« Nous vendons des solutions globales », insiste Frédéric Deyme. Inocel s’est ainsi associé à Equans et Ortec, afin de fournir aux clients le générateur d’électricité, la maintenance, mais également la logistique relative à l’approvisionnement en hydrogène. Dans cette offre, Inocel « apporte la brique de génération de puissance », dévoile Maxime Pelissier, chargé d’affaires chez Inocel. « Cela permet de faire tomber toutes les barrières, le coût de l’hydrogène ou encore la logistique », explique Frédéric Deyme.

Inocel veut produire 30 000 unités d’ici 2030 à Belfort

Les produits Inocel sont aujourd’hui destinés au marché du stationnaire, comme les datacenters ou encore les projets d’électrification des quais portuaires. Ils concernent aussi le marché stationnaire temporaire, pour apporter de l’électricité à des chantiers ou des évènements, « sans émettre de CO2 », précise Maxime Pelissier. Inocel adressera ensuite le secteur du maritime, puis de la mobilité lourde.

Dans l’usine, une presse de conception japonaise, qui affiche 800 tonnes sur la balance, est en cours d’installation. Elle va presser les futures plaques cathodiques et anodiques ; la précision est de l’ordre de 10 microns. Par l’intermédiaire d’une petite trappe, elles sont dirigées vers une salle blanche de plus de 400 m2, située au cœur de la ligne de production. Les plaques, nettoyées de toutes contaminations, y sont soudées au laser pour façonner des plaques bipolaires. Certaines soudures assurent l’étanchéité, d’autres la résistance mécanique. On est au centre du système. Là où la performance se tisse, avec la réalisation des fameux stacks, le cœur de la pile à combustible.

Avant de quitter la salle blanche, les stacks sont testés. Ensuite, ils sont dirigés vers la chaine de montage, pour construire le système complet. 200 pièces sont à assembler pour obtenir le système piles à combustible, qui comprend le générateur, le système de refroidissement ou encore le convertisseur de puissance. À la fin de l’assemblage, les produits sont testés : test des fuites, test électronique et test du fonctionnement avec la montée en puissance.

En 2030, Inocel envisage de produire 30 000 systèmes par an. La société compte 80 salariés, dont 20% des effectifs sont aujourd’hui à Belfort. Au second semestre, « on va accélérer le recrutement à Belfort pour assurer la production », informe le directeur général. Aux tournants de la décennie, 700 personnes pourraient travailler dans cette usine.

L’entreprise s’est installée à Belfort il y a 2 ans. Aujourd’hui, la production est lancée.